[연구성과] 구멍 숭숭 고체전해질로 전고체 배터리 상용화

2024-05-21

2024-05-21

구멍 숭숭 고체전해질로

전고체 배터리 상용화

화재 위험성 해소하고 성능 높인 전고체 배터리 양산 기술 확보

자동차 업계에서 주목하는 차세대 배터리인 전고체 배터리를 상용화할 수 있는 기술을 국내 연구진이 확보했습니다.

한국연구재단은 전남대학교 박찬진 교수 연구팀이 다공성 구조의 새로운 복합 고체전해질을 개발해

전고체 배터리의 성능을 크게 높이고 양산성을 확보했다고 밝혔습니다.

전기차 시대가 도래하면서 전기차용 배터리 용량을 높이고 폭발 및 화재 위험성을 해소하는 기술 선점 경쟁이 치열합니다. 이를 위해 전기차 배터리의 전해질을 기존의 액체에서 고체로 대체하는 전고체 배터리에 대한 관심이 집중되고 있다. 고체전해질은 이론적으로 에너지 밀도가 높고 화재 위험성이 적어 전고체 배터리의 핵심 요소로 꼽힙니다.

하지만 고체전해질 소재1)의 제조비용이 높고, 전극과의 접촉에서 발생하는 계면 저항2) 등 기술적 한계가 있다. 이런 문제를 해결하기 위한 새로운 연구가 활발합니다.

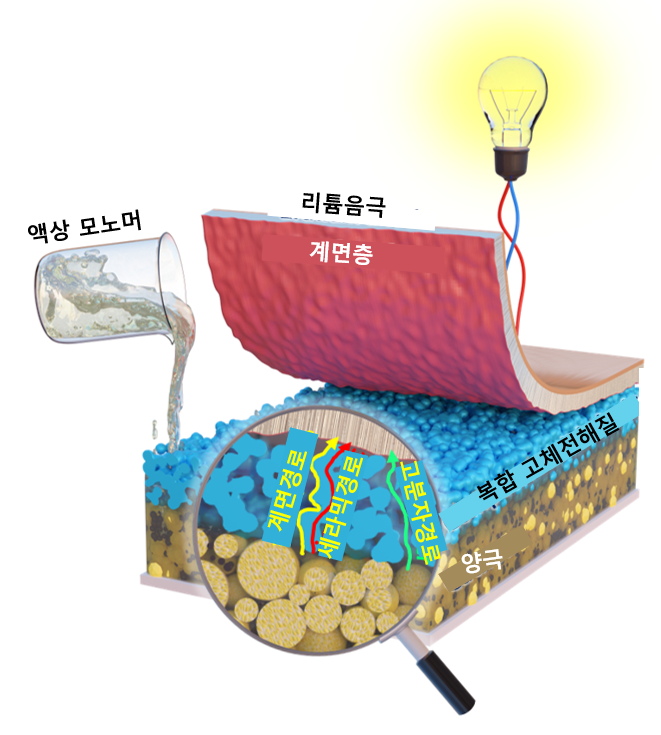

박찬진 교수 연구팀은 다양한 종류의 고체전해질을 혼합해 사용, 각각의 단점을 보완하고 효율을 높이는 방법으로 접근했습니다. 먼저 산화물 고체전해질 소재를 사용해 특별한 구조의 지지체를 개발했다. 이 지지체는 마치 가시덤불처럼 연속적이고 빈 공간이 있는 다공성 구조로 리튬 이온의 효율적인 이동을 돕습니다. 이 지지체를 리튬금속 음극과 고니켈 양극3)에 결합한 뒤, 액상 모노머4) 용액을 주입하고 이를 고분자로 중합15함으로써, 새로운 복합 고체전해질을 만들어냈습니다.

이 과정은 리튬 이온이 이동할 수 있는 여러 경로를 만들어 주어 고체전해질의 이온 전도성을 크게 향상시켰습니다. 또한 전극과 고체전해질 사이의 계면 저항을 줄여 배터리 효율을 높였습니다. 이렇게 제조된 전고체 배터리는 별도의 압력을 가하지 않고도 상온에서 우수한 성능을 보이며, 기존 리튬이온 배터리와 견줄 수 있는 수준을 달성했습니다.

박찬진 교수는 “이번 연구 결과는 출력과 계면저항 개선이라는 전고체 배터리 기술의 주요 진전을 나타내며, 특히 전고체 배터리 제조 공정을 단순화하는 데 큰 성과를 거두었다”고 밝혔습니다.

이번 연구 성과는 재료분야 국제학술지 ‘나노-마이크로 레터스(Nano-Micro Letters)’에 1월 12일 게재되었습니다.

< 과학기술정보통신부와 한국연구재단이 추진하는 선도연구센터, 중견연구사업 지원으로 수행되었습니다. >

1) 고체전해질 소재: 고체전해질은 크게 황화물계, 산화물계, 폴리머 3가지 종류로 나눌 수 있는데 가장 유망한 황화물계 고체전해질의 주원료(Li2S) 가격은 리튬이온배터리 전해액의 200배 이상이다. 이들 고체전해질의 장점을 조합하는 복합 고체전해질 연구가 진행되고 있다.

2) 계면 저항: 서로 다른 물질이 접하며 생긴 공간에 높은 저항이 생기는 현상. 앞서 황화물계 고체전해질은 강한 압력을 사용해 전극과 밀착시키는 방식으로, 기존 액체 전해질을 쓸 때는 전극과 전해질 융합이 쉽지만 해당 고체전해질은 이 계면이 균질하지 않아 출력이 불리하고 열화 현상에 취약하다.

3) 고니켈 양극: 국내 배터리 3사에서 주로 사용하는 Ni함량이 높은 3원계 양극소재이다.

4) 모노머: 작은 분자로, 같은 종류의 모노머들이 화학적 결합을 통해 더 큰 분자인 폴리머(고분자)를 형성한다. 본 연구에서 제조 시 사용된 모노머는 액체상태, 중합이 완료된 고분자(폴리머)는 고체 상태를 갖는다.

5) 중합: 모노머를 이어 붙여 폴리머가 되는 반응.

출처 : 한국연구재단

- 다음

- [연구성과] 레고처럼 조립해 범용으로 사용하는 투명 변위 센서 개발 2024.05.28

- 이전

- [연구성과] 석유 대체할 탄소중립 연료, 폐목재로 만든다 2024.05.14

![[과학향기 Story] ‘화마’ 불러오는 전기차 화재…피해 심각한 이유는?](/jnrepo/upload/cmBbs/202410/80f74b9cd6f843328fd6802a7ddc17be_1730260590164.png)